在工业4.0与智能制造浪潮的推动下,流程行业(如石油化工、电力、制药、冶金等)正经历一场深刻的数字化转型。“智能化工厂”作为转型的核心目标,其构建远不止于单点设备的自动化升级,而是一个深度融合信息物理系统(CPS)、大数据、物联网(IoT)与人工智能(AI)的复杂系统工程。其中,网络系统集成作为连接物理设备、承载数据流、支撑智能应用的“神经系统”,其规划与实施的成败,直接决定了智能化工厂的效能与高度。

一、流程行业智能化工厂对网络系统的核心需求

与传统离散制造相比,流程行业具有连续生产、工艺耦合紧密、安全与可靠性要求极高、实时性强的特点。因此,其网络系统集成需满足以下独特需求:

- 高可靠与强实时性:生产控制网络(如DCS、PLC网络)必须保证毫秒级确定性通信,确保关键控制指令无中断、无延迟,任何网络闪断都可能导致重大生产事故或安全事故。

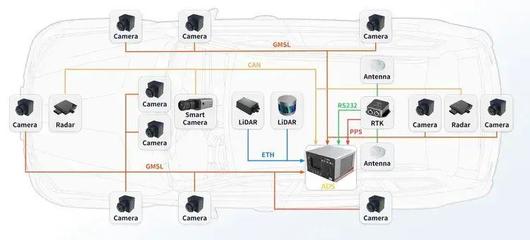

- 多协议异构融合:工厂内存在大量来自不同年代、不同厂商的设备,采用各异的工业通信协议(如PROFIBUS、MODBUS、OPC UA、EtherCAT等)。网络系统需具备强大的协议转换与兼容能力,实现“信息孤岛”的贯通。

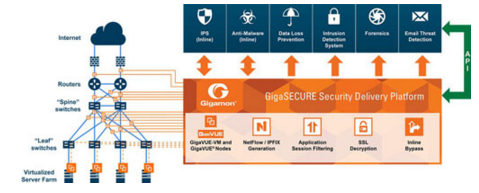

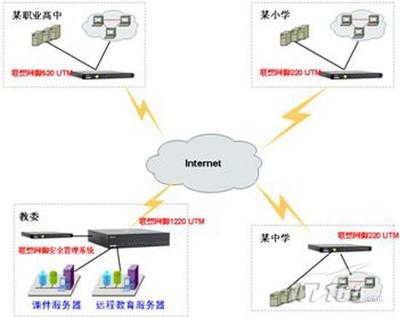

- 严格的安全分层与隔离:根据IEC 62443/等保2.0标准,需构建从现场层、控制层到管理层、企业层的纵深防御体系,实现生产控制网与信息管理网的逻辑或物理隔离,抵御日益复杂的网络攻击。

- 海量数据的高带宽承载:随着高清视频监控、无线传感器网络(WSN)、设备预测性维护等应用的普及,网络需具备高带宽、低延迟的特性,以应对从OT层到IT层的海量数据(包括时序数据、视频流、文件等)传输需求。

- 灵活的扩展与无线覆盖:对于厂区扩建、移动设备(如巡检机器人、AGV)、临时监测点等场景,网络需支持灵活、安全的无线接入(如5G、Wi-Fi 6、工业无线网络)。

二、智能化工厂网络系统集成的核心架构

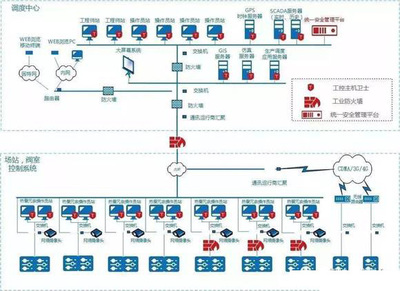

一个典型的、面向未来的流程行业智能化工厂网络,通常采用分层融合的架构:

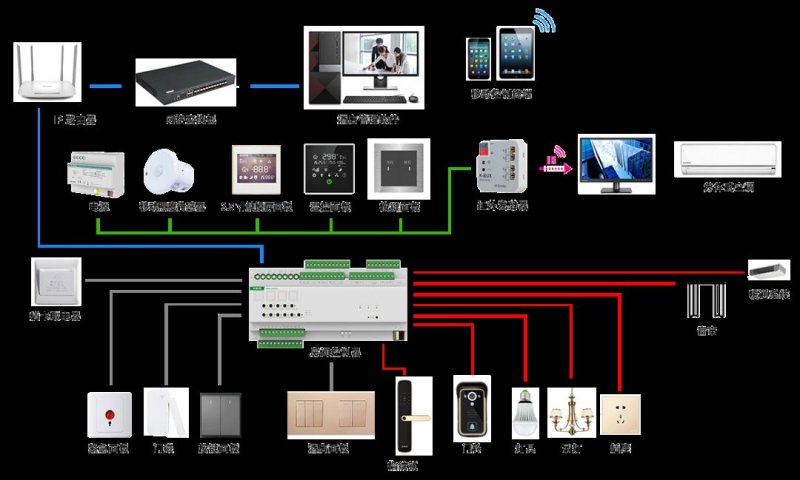

- 现场层网络:连接传感器、执行器、智能仪表等。趋势是采用基于以太网的工业协议(如EtherNet/IP、PROFINET),逐步替代传统的现场总线,为设备提供IP地址,实现“一网到底”的初步形态。时间敏感网络(TSN)技术为解决确定性实时通信提供了新标准。

- 控制层网络:连接控制器(DCS/PLC)、HMI、安全仪表系统(SIS)等。这是网络的心脏,通常采用冗余环网或星型拓扑,确保超高可用性。工业以太网交换机需具备坚固耐用、抗电磁干扰、支持网络管理等特性。

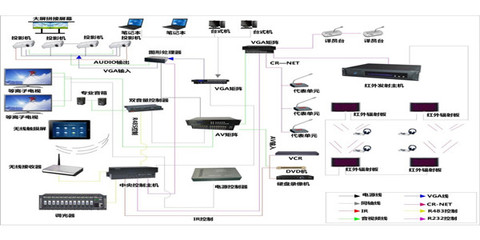

- 制造执行层/园区层网络:连接车间服务器、工程师站、操作员站、以及安防、门禁等辅助系统。此层是OT与IT融合的起点,需要部署高性能核心交换机,并设置工业DMZ(隔离区)。工业DMZ作为缓冲区,部署防火墙、数据二极管等安全设备,实现生产控制网与上层企业网之间安全、可控的数据交换。

- 企业云/边缘计算层:通过广域网或专线与集团云、公有云或本地边缘计算平台连接。边缘计算节点部署在厂区附近,负责处理实时性要求高的分析任务(如设备振动分析、实时优化),并将清洗、聚合后的数据上传至云端进行大数据建模与AI训练。

三、实施挑战与关键策略

- 遗产系统整合:对现有老旧系统的改造需谨慎评估,采用OPC UA等标准化网关进行渐进式集成,避免“推倒重来”带来的风险与成本。

- 网络安全体系构建:必须贯彻“安全始于设计”原则。实施网络分段、微隔离,部署工业入侵检测系统(IDS)、安全信息和事件管理(SIEM)平台,并建立持续的安全监控与响应团队。

- 统一网络管理:引入专业的工业网络管理软件,实现对全网设备(有线/无线)的状态监控、拓扑发现、配置备份和故障告警,提升运维效率与透明度。

- 人才与组织融合:打破传统OT与IT部门壁垒,培养既懂工艺控制又懂网络技术的复合型人才,建立跨部门的协同工作流程。

四、未来展望:向“智慧工业互联网”演进

未来的流程工厂网络,将超越“集成”概念,演变为一个自主化、智能化的“智慧工业互联网”。其标志是:

- 软件定义网络(SDN)的应用:实现网络资源的动态、灵活调配,满足不同应用对带宽和延迟的差异化需求。

- AI赋能网络运维(AIOps):利用机器学习预测网络故障,自动进行流量优化与安全策略调整。

- 5G+TSN的深度融合:为广域覆盖下的移动设备和远程控制提供高可靠、低延迟的无线连接,真正实现全要素、全价值链的互联互通。

****

网络系统集成是流程行业建设智能化工厂不可或缺的基石与使能器。它并非简单的“布线”工程,而是一项需统筹规划、分步实施、持续优化的战略任务。企业必须以业务价值为导向,以安全可靠为底线,构建一个开放、融合、弹性、智能的新型工业网络,方能支撑起流程工业在数字化时代的卓越运营与持续创新。