在当今高度信息化的工业环境中,半导体制造作为技术密集型产业,其核心工艺过程依赖于精密、稳定的特种气体(特气)供应系统。现代工厂的运营管理又离不开高效、安全的计算机网络工程作为支撑。将两者进行系统性探讨与融合,对于提升半导体代工厂的整体效能、保障生产安全与数据可靠性具有深远意义。

一、半导体特气供应系统的核心地位与挑战

特种气体是半导体制造过程中的“血液”,广泛应用于薄膜沉积、光刻、刻蚀、掺杂等关键工艺环节。其供应系统不仅要求极高的纯度(通常达到ppb甚至ppt级别)和稳定性,还必须具备严格的防泄漏、防污染和安全性保障。系统通常包括气源、净化装置、输送管道、阀门箱、气体分配柜(VMB)和工艺设备接口等,构成一个复杂且高度集成的物理网络。

主要挑战在于:

- 安全风险:许多特气具有毒性、腐蚀性、易燃易爆性,任何泄漏都可能造成严重后果。

- 纯度维持:微小的污染即可导致整批晶圆报废,因此系统材质、密封性和洁净度要求极高。

- 稳定与连续:生产是24/7连续运行,供气压力与流量的丝毫波动都可能影响工艺均匀性与产品良率。

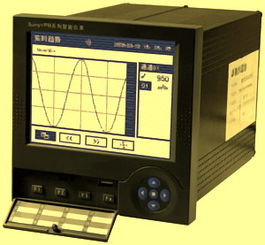

- 监控与追溯:需要对气体使用量、压力、浓度、设备状态等进行实时、精确的监控与记录。

二、计算机网络工程在特气系统中的关键承接角色

面对上述挑战,传统的独立监控与人工管理模式已无法满足需求。现代计算机网络工程通过数字化、网络化、智能化的手段,成为承接和赋能特气供应系统的“神经系统”。其承接作用主要体现在:

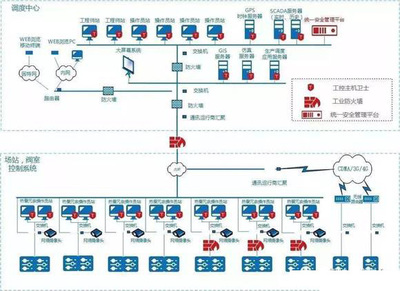

- 构建集成监控网络:通过网络(通常采用工业以太网、现场总线等),将遍布厂区的气体传感器(压力、流量、浓度、泄漏检测)、阀门控制器、环境监测设备等全部接入统一的监控平台。实现数据从现场层到监控层、管理层的高效、实时传输。

- 实现智能控制与安全联锁:基于网络传递的控制指令,可实现对气路的自动切换、紧急切断(ESD)、吹扫等复杂逻辑控制。当传感器检测到异常时,网络系统能毫秒级触发安全联锁动作,并即时报警,将风险降至最低。

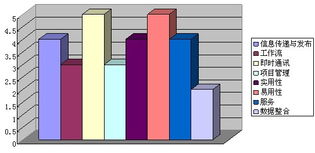

- 数据采集、分析与可视化:计算机网络作为数据管道,持续采集海量运行数据,并存储于数据库服务器。通过上层的数据分析软件(SCADA、MES或专用气体管理系统),可进行趋势分析、预警预测、能效管理和报表生成,为决策提供支持。可视化界面让运营人员对全厂特气状态一目了然。

- 保障系统可靠性与网络安全:计算机网络工程需设计冗余架构(如环网、双机热备)确保监控不间断。作为工控系统(OT)的一部分,必须与办公网络(IT)进行安全的隔离与防护,部署防火墙、入侵检测等,抵御网络攻击,保护核心生产工艺数据与控制安全。

- 支持远程运维与诊断:授权工程师可通过网络进行远程状态监视、参数配置与故障诊断,提高维护效率,减少现场干预带来的污染风险。

三、融合实施的考量与未来展望

在承接与实施此类项目时,需注重:

- 早期协同设计:特气系统工程师与网络工程师需从规划阶段就紧密合作,确保物理布局与网络拓扑、设备选型与通信协议完美匹配。

- 标准与协议统一:优先采用行业通用标准(如SEMI标准)和开放通信协议,保证系统兼容性与未来可扩展性。

- 全生命周期管理:网络系统需考虑未来产能扩张、技术升级的需求,具备良好的可扩展性和可维护性。

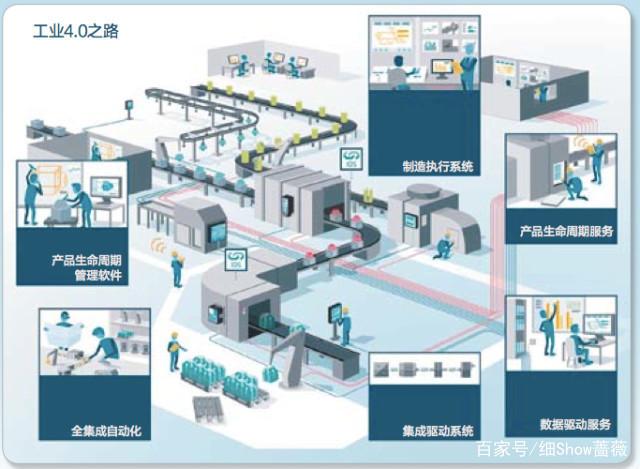

随着工业物联网(IIoT)、人工智能和大数据技术的深入应用,特气供应系统将与计算机网络更深度地融合。例如,通过AI算法对历史运行数据学习,实现预测性维护和智能调优;利用数字孪生技术,在虚拟空间中镜像整个供气系统,进行模拟仿真与优化。

###

半导体代工厂的特气供应系统是物理世界的精密工程,而计算机网络工程是数字世界的连接桥梁。二者并非孤立存在,而是通过精心的设计与承接,融合为一个智能、可靠、安全的有机整体。这种融合是半导体制造迈向更高自动化、智能化与安全性的必然路径,也是保障国家战略性产业稳健发展的技术基石。成功的关键在于深刻理解工艺需求,并以系统工程的思维,构建一个从气体分子到数据比特都无缝衔接的智慧工厂环境。